تحلیل و ارزیابی ریسک ایمنی؛ روشهای HAZOP، FMEA و JSA

تحلیل و ارزیابی ریسک ایمنی؛ روشهای HAZOP، FMEA و JSA

مقدمه: پیشگیری از حادثه با شناخت خطر

حادثه، نتیجه مستقیم ریسک کنترلنشده است.

ارزیابی ریسک یعنی شناسایی آنچه ممکن است اشتباه پیش برود، احتمال وقوع و پیامد آن.

در صنایع نفت، برق، ساختمان و تولید، تحلیل ریسک پایه تصمیمگیریهای مدیریتی و طراحی سیستمهای ایمنی است.

فصل اول: تعریف مفاهیم کلیدی

| واژه | تعریف فنی |

| خطر (Hazard) | منبع بالقوه آسیب یا آسیبزا (مثل برق، گاز، حرارت) |

| ریسک (Risk) | احتمال وقوع حادثه × شدت پیامد |

| ارزیابی ریسک (Risk Assessment) | فرآیند سیستماتیک شناسایی و ارزیابی خطرات |

| کنترل ریسک (Risk Control) | اقدامات برای کاهش احتمال یا شدت خطر |

فصل دوم: مراحل ارزیابی ریسک

1 شناسایی خطرات (Hazard Identification)

از طریق بازدید میدانی، مصاحبه و سوابق حوادث

2 تحلیل ریسک (Risk Analysis)

ارزیابی احتمال و شدت پیامد

3 ارزیابی ریسک (Risk Evaluation)

مقایسه با معیارهای پذیرش ریسک

4 کنترل و پایش (Risk Control & Monitoring)

اجرای اقدامات پیشگیرانه و بازبینی دورهای

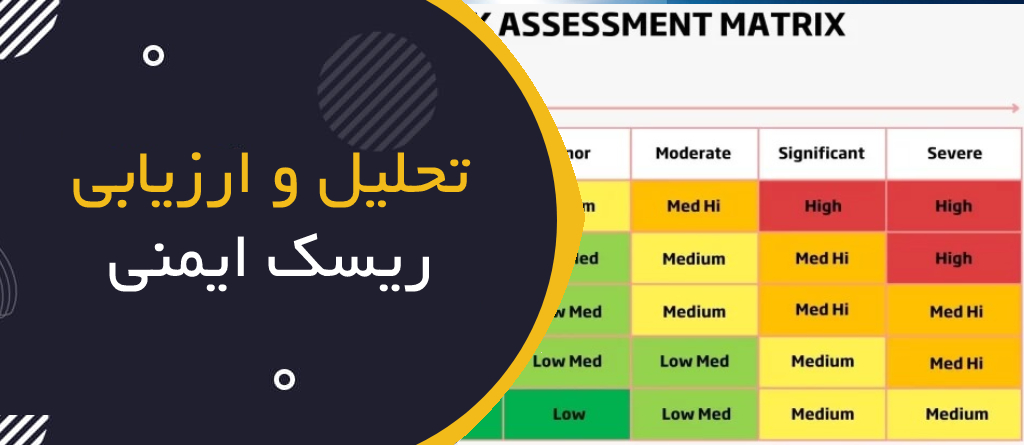

فصل سوم: ماتریس احتمال و شدت (Risk Matrix)

| شدت پیامد ↓ | احتمال وقوع → | خیلی کم | کم | متوسط | زیاد | خیلی زیاد |

| خیلی جزئی (1) | 1 | 2 | 3 | 4 | 5 | |

| متوسط (2) | 2 | 4 | 6 | 8 | 10 | |

| جدی (3) | 3 | 6 | 9 | 12 | 15 | |

| وخیم (4) | 4 | 8 | 12 | 16 | 20 | |

| فاجعهآمیز (5) | 5 | 10 | 15 | 20 | 25 |

ریسک پایین (1–6): قابل قبول

ریسک متوسط (7–12): نیاز به کنترل

ریسک بالا (13–25): غیرقابل قبول

فصل چهارم: روش JSA (Job Safety Analysis)

تحلیل ایمنی کار (JSA) برای ارزیابی خطرات یک فعالیت خاص انجام میشود.

مراحل:

1 تقسیم کار به مراحل جزئی

2 شناسایی خطر در هر مرحله

3 پیشنهاد اقدام کنترلی

| مرحله کار | خطر محتمل | اقدام کنترلی |

| برش فلز با فرز | جرقه و بریدگی | استفاده از PPE و محافظ |

| جوشکاری | برقگرفتگی | زمینکردن دستگاه و دستکش خشک |

| حمل بار | آسیب عضلانی | استفاده از لیفت و آموزش ارگونومی |

فصل پنجم: روش FMEA (Failure Mode and Effects Analysis)

FMEA برای تحلیل خرابیهای احتمالی سیستم و اثرات آن بهکار میرود.

گامها:

1 تعیین عملکرد سیستم

2 شناسایی حالتهای خرابی (Failure Modes)

3 تعیین علت و پیامد هر خرابی

4 محاسبه عدد اولویت ریسک (RPN = S × O × D)

S: شدت پیامد (Severity)2

O: احتمال وقوع (Occurrence)

D: قابلیت کشف (Detection)

| حالت خرابی | RPN | D | O | S | اقدام پیشنهادی |

| نشت گاز در شیر | 8 | 6 | 4 | 192 | بازرسی و تست دورهای |

| خرابی پمپ | 7 | 4 | 3 | 84 | تعمیر پیشگیرانه |

| قطع برق اضطراری | 9 | 2 | 6 | 108 | نصب UPS |

فصل ششم: روش HAZOP (Hazard and Operability Study)

HAZOP مخصوص صنایع فرآیندی (نفت، گاز، شیمیایی) است.

هدف آن بررسی انحراف از شرایط طراحی است.

مثال ساده از جدول HAZOP:

| پارامتر | انحراف | علت | پیامد | کنترل موجود | پیشنهاد |

| فشار | بیش از حد (High Pressure) | مسدود شدن خروجی | انفجار مخزن | شیر اطمینان | نصب هشداردهنده فشار |

| دما | کمتر از حد (Low Temp) | خرابی گرمکن | یخزدگی لوله | سنسور دما | نگهداری منظم |

| جریان | بدون جریان (No Flow) | پمپ خاموش | توقف تولید | آلارم مرکزی | کنترل خودکار استارت پمپ |

> در HAZOP جلسات بیندیسپلینی (مهندسی فرآیند، مکانیک، برق و HSE) برگزار میشود.

فصل هفتم: انتخاب روش مناسب ارزیابی ریسک

| نوع صنعت | روش پیشنهادی | توضیح |

| کارگاهی (ساختمان، جوشکاری) | JSA | سادگی و سرعت |

| تولیدی (ماشینآلات) | FMEA | تحلیل خرابیهای مکانیکی |

| فرآیندی (نفت و گاز) | HAZOP | بررسی انحرافات عملیاتی |

| خدماتی (اداری، حملونقل) | JSA یا Checklist | رفتار و عملیات انسانی |

فصل هشتم: کنترل ریسک بر اساس اصل ALARP

As Low As Reasonably Practicable (ALARP) یعنی کاهش ریسک تا حدی که منطقی و عملی باشد.

سه سطح کنترل:

مهندسی (Engineering Control) → طراحی ایمن

اداری (Administrative Control) → دستورالعمل و آموزش

فردی (PPE) → آخرین خط دفاع

فصل نهم: بازنگری و بهروزرسانی

هر ۶ ماه یا پس از تغییر فرآیند باید ارزیابی ریسک بازبینی شود.

گزارشها باید در سیستم مستندات HSE ثبت شوند.

شاخص LTR (Lost Time Rate) برای سنجش اثربخشی اقدامات استفاده میشود.

فصل دهم: جمعبندی – ریسک را اگر نشناسی، کنترلش ممکن نیست

ارزیابی ریسک فقط یک فرم اداری نیست، بلکه پایه تصمیمگیری ایمنی و سرمایه انسانی سازمان است.

«حوادث نتیجه بدشانسی نیستند، نتیجه نادیدهگرفتن ریسک هستند.»

در بخش فنی ما، میتوانید الگوهای آماده تحلیل ریسک را دریافت کنید:

✅ فرم اکسل FMEA و JSA

✅ دستورالعمل کامل HAZOP برای صنایع فرایندی

✅ نرمافزار ارزیابی ریسک با ماتریس تعاملی